Ежегодно во всем мире производится более 380 миллионов тонн отходов пластика . Это примерно столько же, сколько 2 700 000 синих китов – более чем в 100 раз превышает вес всей популяции синих китов . Только 16% пластиковых отходов перерабатывается для производства новых пластмасс , 40% отправляется на свалки, 25% – на сжигание.

Большая часть отходов пластика, которая может быть переработана, например, полиэтилентерефталата (ПЭТ), который используется для бутылок и другой упаковки, оказывается на свалках.

Другие пластмассы, такие как пакеты для салатов и другие контейнеры для пищевых продуктов, попадают на свалки, потому что они состоят из комбинации разных пластмасс, которые нелегко разделить при переработке.

Виды отходов пластика

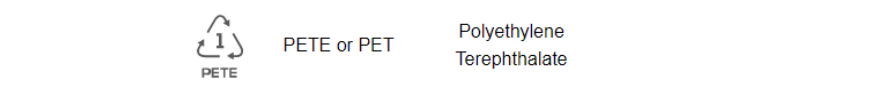

Чтобы облегчить переработку, BPF рекомендует маркировать более крупные детали и упаковку соответствующим идентификационным кодом. BPF рекомендует использовать систему кодирования, разработанную Ассоциацией производителей пластмасс, как показано ниже. Изделия из формованного пластика должны быть маркированы в соответствии с ISO 11469 : 2016, где это возможно.

Полиэтилентерефталат (PETE или PET): это термопластичная полимерная смола из семейства полиэфиров. Он пригоден для вторичной переработки.

Где используется: бутылки для воды, бутылки для безалкогольных и газированных напитков, кадки, противни для запекания, банки для джема.

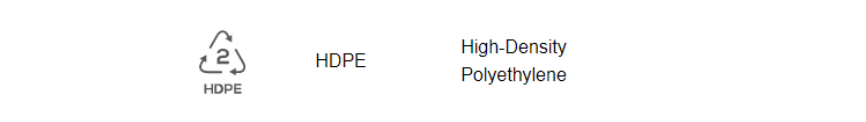

Полиэтилен высокой плотности (HDPE): это термопластичный полимер, изготовленный из мономера этилена. Он пригоден для вторичной переработки.

Где используется: бочки для химикатов, канистры, бутыли, игрушки, посуда для пикника, бытовая и кухонная утварь, изоляция кабелей, сумки для переноски, упаковочный материал для пищевых продуктов.

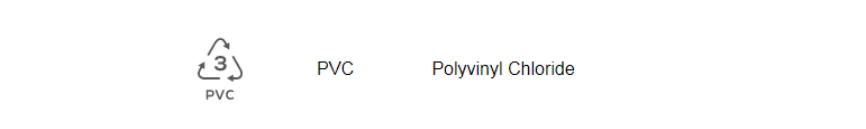

Поливинилхлорид (ПВХ): это твердый пластик, изготовленный из винилхлорида. Он пригоден для вторичной переработки.

Где используется: оконные рамы, дренажные и водопроводные трубы, медицинские устройства, пакеты для хранения крови, изоляция кабелей и проводов, эластичные полы, кровельные мембраны, канцелярские товары, автомобильный интерьер и покрытия сидений, мода и обувь, упаковка, пищевая пленка, кредитные карты, синтетическая кожа и другие ткани с покрытием.

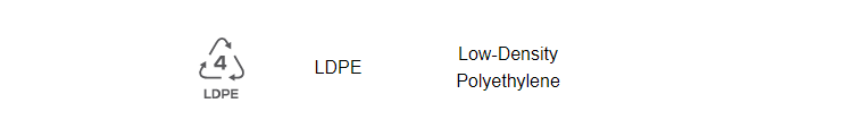

Полиэтилен низкой плотности (LDPE): это термопласт, изготовленный из мономера этилена путем процесса под высоким давлением с помощью свободнорадикальной полимеризации.

Где используется: сжимаемые бутылки, игрушки, сумки для переноски, высокочастотная изоляция, футеровка химических резервуаров, сверхмощные мешки, общая упаковка, газовые и водопроводные трубы.

Полипропилен (ПП): это термопластичный полимер, который получают путем полимеризации с ростом цепи из мономера пропилена. Не подлежит вторичной переработке.

Где используется: ведра, ящики, игрушки, медицинские компоненты, крышки для бутылок и ящики для батарей.

Полистирол или пенополистирол (PS): это синтетический ароматический углеводородный полимер, изготовленный из мономерного стирола. Не подлежит вторичной переработке.

Где используется: игрушки, жесткая упаковка, подносы и коробки для холодильников, косметические упаковки и бижутерия.

Поликарбонат, полилактид, акрил, акрилонитрилбутадиен, стирол, стекловолокно и нейлон: не подлежат переработке.

Идентификация отходов пластика по ГОСТ 33366.1-2015 (ISO 1043-1:2011):

| Маркировка на пластиковой детали | Наименование отхода |

| ABS (АБС) | лом и отходы изделий из акрилонитрилбутадиенстирола (пластик АБС) незагрязненные |

| PA (ПА) | лом и отходы изделий из полиамида незагрязненные

|

| PVC (ПВХ) | поливинилхлорид |

| LDPE | лом и отходы изделий из полипропилена незагрязненные (кроме тары) |

| PP (ПП) | отходы полипропилена |

| PS (ПС) | лом и отходы изделий из полистирола незагрязненные |

| PUR (ПУР) | Полиуретан |

| РЕ (ПЭ) | Полиэтилен |

ФККО и класс опасности отходов пластика

Напоминаю – класс опасности это последняя цифра в коде ФККО.

| 4 34 141 01 20 5 | отходы пенопласта на основе полистирола незагрязненные |

|---|---|

| 4 34 141 02 51 5 | отходы пленки полистирола и изделий из нее незагрязненные |

| 4 34 141 03 51 5 | лом и отходы изделий из полистирола незагрязненные |

| 4 34 141 04 51 4 | лом и отходы изделий из полистирола технического назначения отработанные незагрязненные |

| 4 34 142 01 51 5 | лом и отходы изделий из акрилонитрилбутадиенстирола (пластик АБС) незагрязненные |

| 4 34 142 11 52 4 | вывески из акрилонитрилбутадиенстирола (пластик АБС) и металлов, утратившие потребительские свойства |

| 4 34 199 72 50 5 | отходы изделий из разнородных негалогенированных полимерных материалов (кроме тары) незагрязненных |

| 4 34 991 11 20 4 | лом изделий из негалогенированных полимерных материалов в смеси |

| 4 34 991 21 72 5 | лом и отходы изделий из полиэтилена и полиэтилентерефталата в смеси незагрязненные |

| 4 34 991 33 72 5 | смесь упаковок из разнородных полимерных материалов, не содержащих галогены, незагрязненных |

| 4 35 100 01 20 4 | отходы пенопласта на основе поливинилхлорида незагрязненные |

| 4 35 100 02 29 4 | отходы поливинилхлорида в виде пленки и изделий из нее незагрязненные |

| 4 35 100 03 51 4 | отходы поливинилхлорида в виде изделий или лома изделий незагрязненные |

| 4 35 221 11 51 4 | отходы фторопластовых прокладок незагрязненные |

| 4 35 222 11 51 4 | отходы фторопластовых трубок незагрязненные |

| 4 35 291 11 71 3 | отходы материалов из фторопласта в смеси незагрязненные |

| 3 35 211 11 20 4 | отходы полиэтилена в виде кусков и изделий при производстве тары из полиэтилена |

| 3 35 211 12 29 4 | отходы полиэтилена в виде пленки и пакетов при изготовлении упаковки из него |

| 3 35 212 11 21 4 | отходы полиэтилена при производстве напорных полиэтиленовых труб и фитингов |

| 3 35 291 12 20 4 | отходы (брак) изделий из полиэтилена и полипропилена в смеси при их производстве |

| 4 34 110 01 20 5 | отходы пенополиэтилена незагрязненные |

| 4 34 110 02 29 5 | отходы пленки полиэтилена и изделий из нее незагрязненные |

| 4 34 110 03 51 5 | лом и отходы изделий из полиэтилена незагрязненные (кроме тары) |

| 3 35 229 11 20 4 | брак изделий из полипропилена при их производстве малоопасный |

| 3 35 229 12 20 5 | брак изделий из полипропилена при их производстве практически неопасный |

| 3 35 291 12 20 4 | отходы (брак) изделий из полиэтилена и полипропилена в смеси при их производстве |

| 3 35 741 11 20 4 | отходы полиамида при механической обработке изделий из полиамида |

| 3 35 743 11 20 4 | отходы полиамида при литье изделий из полиамида |

| 3 35 744 11 20 4 | брак изделий из полиамида в их производстве |

| 4 34 171 01 20 5 | лом и отходы изделий из полиамида незагрязненные |

4 34 171 11 51 4 | изделия из полиамида технического назначения отработанные незагрязненные |

| 4 34 173 11 20 4 | отходы веревок и/или канатов из полиамида незагрязненные |

| 3 15 312 11 20 3 | отходы поливинилхлорида при фильтрации латекса поливинилхлорида эмульсионного |

| 3 15 312 11 20 3 | отходы поливинилхлорида при фильтрации латекса поливинилхлорида эмульсионного |

| 3 15 313 11 20 3 | брак поливинилхлорида |

| 3 35 761 57 20 4 | отходы полиуретана при производстве изделий из него |

| 3 35 762 11 51 4 | отходы изделий из фенопласта при их производстве |

| 4 34 250 01 29 5 | отходы полиуретановой пены незагрязненные |

| 4 34 250 02 29 5 | отходы полиуретановой пленки незагрязненные |

| 4 34 251 11 21 4 | отходы жесткого пенополиуретана незагрязненные |

3 15 312 00 00 0 Отходы полимеризации винилхлорида при производстве поливинилхлорида 3 15 313 00 00 0 Отходы сушки поливинилхлорида при производстве поливинилхлорида о о 3 35 762 21 20 4 отходы прессматериалов на основе фенолформальдегидных смол при производстве фенолформальдегидных пресс-порошков (введено Приказом Росприроднадзора от 02.11.2018 N 451) 3 35 762 31 20 5 отходы прессматериалов на основе модифицированной фенолформальдегидной смолы при производстве изделий из них 4 34 251 21 51 4 | отходы изделий технического назначения из полиуретана незагрязненные |

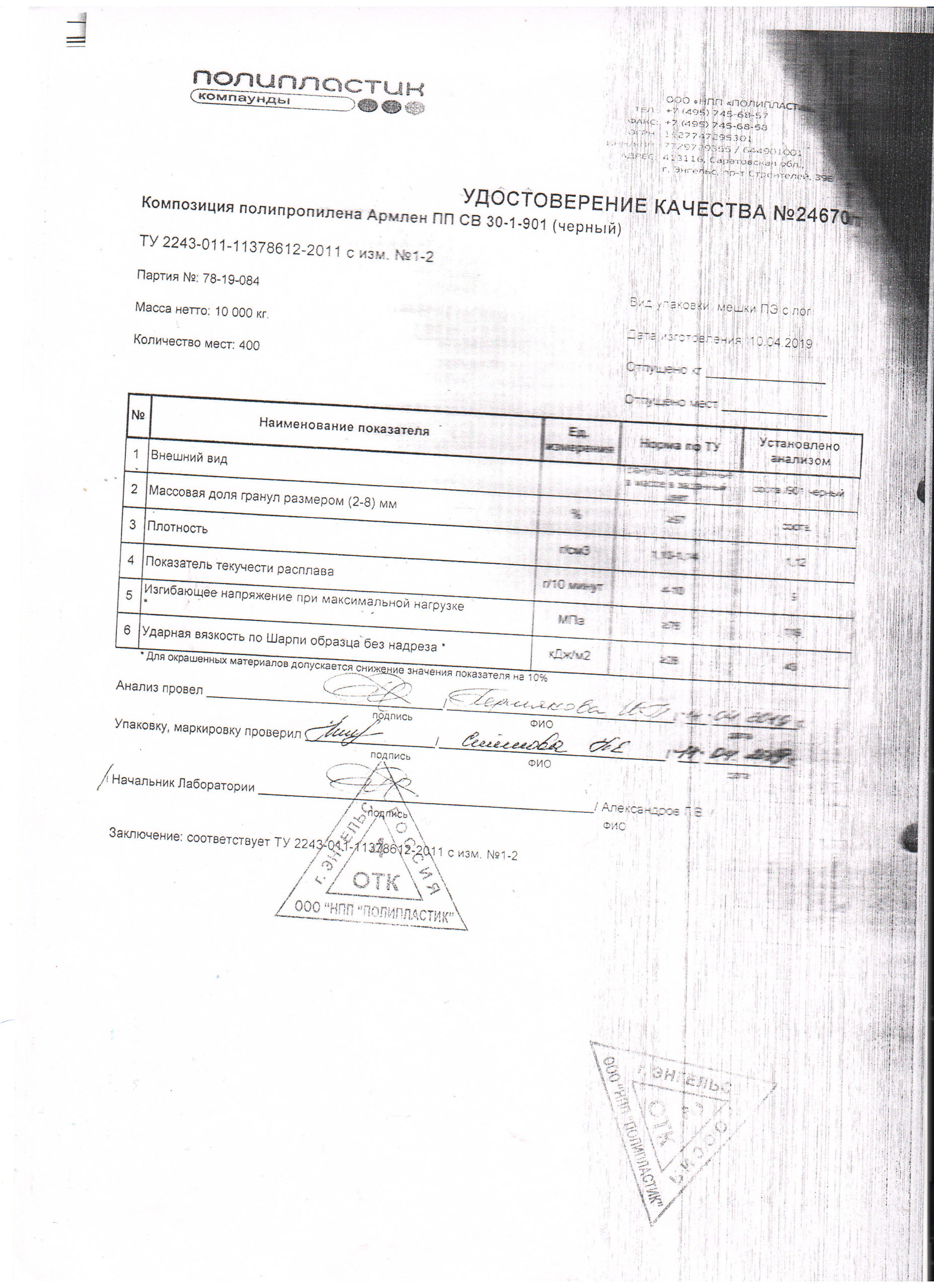

Характеристики пластмассы (состав и плотность), ТУ

Пластмасса должна соответствовать требованиям технических условий, ГОСТ и изготавливаться по технологическим инструкциям, регламентам или технологическим процессам, утвержденным в установленном порядке.

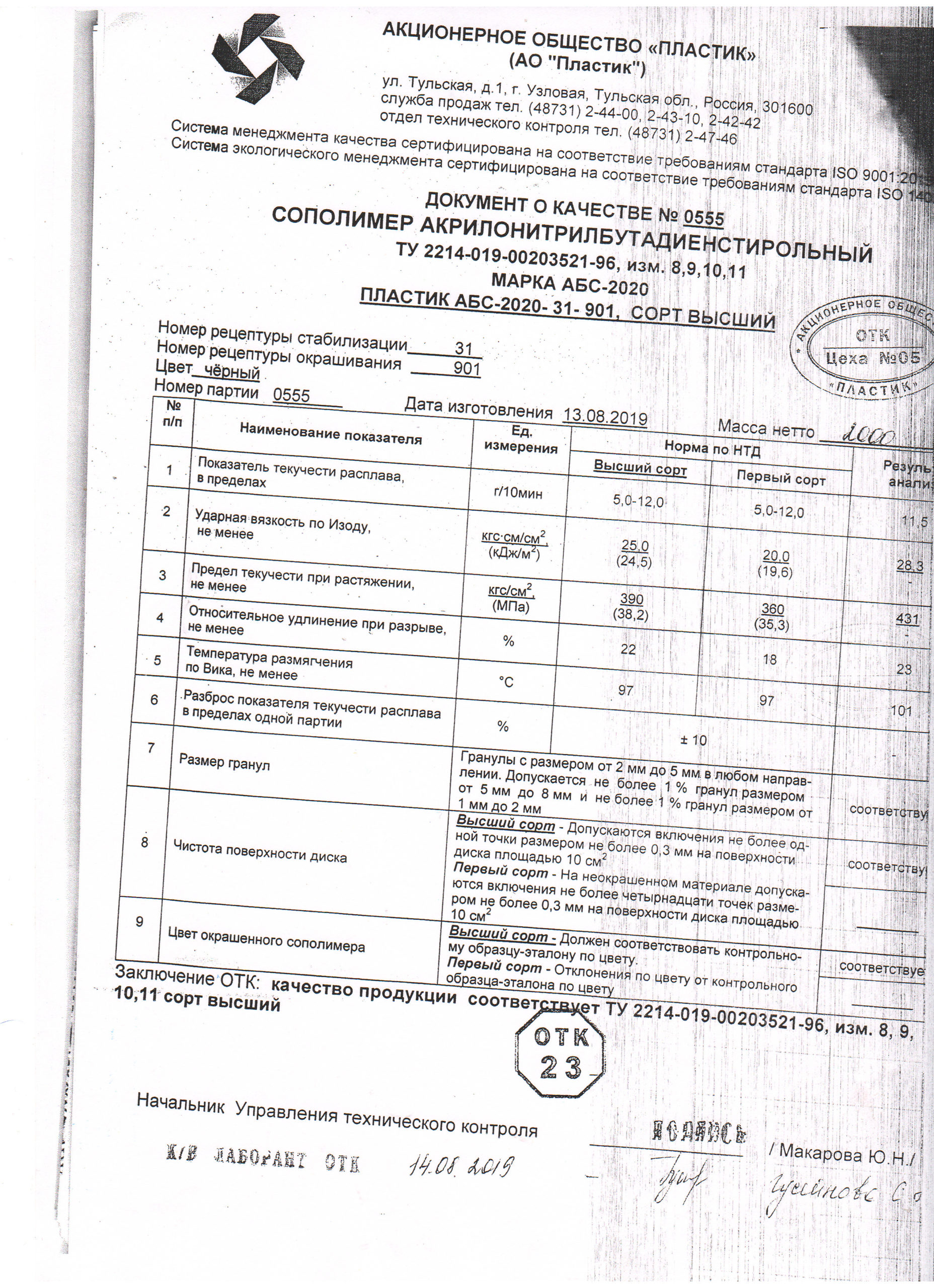

Поэтому в журнале учета отходов в таблице: состав образующихся видов отходов, подлежащих учету пишем состав отхода, идентичный названию отхода – 100 % и ссылаемся на ТУ, желательно иметь документы о качестве пластика, подтверждающие, что пластик изготовлен в соответствии с ТУ.

Пластик АБС

ABS или акрилонитрилбутадиенстирол – это обычный термопластичный полимер, обычно используемый для литья под давлением. Этот инженерный пластик популярен из-за его низкой стоимости производства и простоты обработки материала производителями пластика. Более того, его естественные преимущества в виде доступности и обрабатываемости не препятствуют желаемым свойствам материала ABS:

- Ударопрочность

- Структурная прочность и жесткость

- Химическая устойчивость

- Отличные характеристики при высоких и низких температурах

- Отличные электроизоляционные свойства

- Легко окрашивается и склеивается

АБС-пластик приобретает эти физические свойства в процессе первоначального создания. При полимеризации стирола и акрилонитрила в присутствии полибутадиена химические «цепочки» притягиваются друг к другу и связываются вместе, делая АБС более прочным. Такое сочетание материалов и пластмасс обеспечивает АБС превосходные свойства твердости, блеска, ударной вязкости и сопротивления по сравнению с чистым полистиролом.

АБС-пластик применяется во многих отраслях промышленности; однако определенные физические ограничения ограничивают использование материалов в определенных продуктах. К этим недостаткам можно отнести:

- Пластик выгорает при солнечном освещении

- Огнеопасен

- Использование в пищевой промышленности ограниченно

- Стоимость выше, чем у полистирола или полиэтилена

Пластик АБС, а значит и отходы пластика АБС – нетоксичные материалы. Пластик не содержит каких-либо известных канцерогенов, и до сих пор не было серьезных нарушений здоровья, связанных с АБС. Но с учетом сказанного, ABS не используется для медицинских имплантатов и любых других подобных медицинских целей.

Каковы различные свойства АБС?

1. В состав АБС входит 50% стирола, а остальные 50% бутадиена и акрилонитрила.

2. Обладает высокой ударопрочностью даже при низких температурах.

3. Он имеет низкую температуру плавления и легко воспламеняется с большим дымообразованием.

4. Этот пластик имеет ограниченную стойкость к атмосферным воздействиям.

5. АБС очень легко обрабатывать. Будь то сверление, фрезерование или распиловка, все эти процессы могут быть легко выполнены с помощью ABS.

6. Это дешевый материал, пригодный для вторичной переработки.

Как перерабатывается АБС-пластик?

Когда в подразделение по переработке пластика поступает пластик, первым делом необходимо измельчить все куски пластика. Затем все другие загрязнители, такие как металлы и нежелательные пластмассы, отфильтровываются водяной системой, в которой используются водные потоки с разной скоростью. Из этих пластиковых деталей извлекается АБС-пластик и смешивается с первичным АБС-пластиком для создания новых продуктов.

Согласно ТУ 2214-019-00203521-96:

- плотность от 1130-1160 кг/куб.м.

ТУ 2214-019-00203521-96:

Полипропилен

Полипропилен – второй по распространенности термопласт в мире после полиэтилена. Его получают путем полимеризации пропилена. Полипропилен используется в основном для формования нитей, волокон и пленок и широко используется для изготовления формованных контейнеров и автомобилей.

Существует три основных сорта полипропиленовой смолы, допускающие изменение определенных свойств в зависимости от состава полимерной цепи.

Гомополимеры полипропилена представляют собой термопластические смолы, получаемые путем полимеризации пропилена с катализаторами. Гомополимеры могут использоваться в различных технологиях обработки, таких как выдувное формование, литье под давлением, пленка, экструзия листов и термоформование. Гомополимеры обладают широким набором свойств для удовлетворения потребностей рынка в упаковке, товарах для дома, текстиле, пленке, здравоохранении и трубах, а также в автомобильной и электротехнической промышленности.

Статистические сополимеры полипропилена представляют собой термопластические смолы, полученные путем полимеризации пропилена с этиленовыми или бутеновыми связями, введенными в полимерную цепь. Эти смолы обладают широким спектром характеристик и используются в широком диапазоне применений, таких как упаковка с высокой прозрачностью, выдувное формование и литье под давлением.

Ударные сополимеры полипропилена представляют собой термопластичные смолы, полученные путем сополимеризации с этиленом, но в этом классе содержание этилена намного выше, чем в статистических сополимерах. В результате получается гораздо более прочный материал с превосходной ударной вязкостью даже при низких температурах.

Характеристики

Полипропилен, сокращенно ПП, – это бесцветное, без запаха, нетоксичное, полупрозрачное твердое вещество.

Полипропилен – это термопластичная синтетическая смола с превосходными свойствами, представляющая собой бесцветный, полупрозрачный, термопластичный легкий пластик общего назначения.

Он обладает химической стойкостью, термостойкостью, электроизоляцией, высокопрочными механическими свойствами и хорошими износостойкими свойствами обработки. Это привело к быстрому развитию и применению полипропилена в таких областях, как машиностроение, автомобилестроение, электроника и электроприборы, строительство, текстиль, упаковка, сельское хозяйство, лесное и рыбное хозяйство, пищевая промышленность. Благодаря своей пластичности полипропиленовые материалы постепенно вытесняют деревянные изделия, а высокая прочность, вязкость и высокая износостойкость постепенно заменили механические функции металлов. Кроме того, полипропилен обладает хорошей способностью к прививанию и компаундированию и имеет широкие возможности для применения в бетоне, текстиле, упаковке и сельском, лесном и рыбном хозяйстве.

Согласно ТУ 2243-044-11378612-2003:

- плотность – 0,88-0,91 т/куб.м.

ТУ 2243-044-11378612-2003:

Токсичен ли полипропилен? Как утилизировать ПП?

ПП на 100% пригоден для вторичной переработки . Корпуса автомобильных аккумуляторов, сигнальные лампы, аккумуляторные кабели, щетки, скребки для льда и т. д. – вот несколько примеров, которые могут быть изготовлены из переработанного полипропилена.

Процесс рециркуляции полипропилена в основном включает плавление пластиковых отходов до 250 ° C для удаления загрязнений с последующим удалением остаточных молекул в вакууме и отверждением при температуре около 140 ° C. Этот переработанный полипропилен можно смешивать с первичным полипропиленом в количестве до 50%. Основная проблема при переработке полипропилена связана с его потребляемым количеством – в настоящее время перерабатывается почти 1% бутылок из полипропилена по сравнению с 98% переработкой бутылок из полиэтилена и полиэтилена высокой плотности.

Использование полипропилена считается безопасным, поскольку он не оказывает заметного воздействия с точки зрения охраны труда и техники безопасности с точки зрения химической токсичности.

Чем отличаются полипропилен или полиэтилен?

| Полипропилен | Полиэтилен |

|

|

Полиэтилен

Полиэтилен зависимости от метода полимеризации, молекулярной массы и структуры цепи подразделяется:

- на полиэтилен высокой плотности (ПЭВП),

- полиэтилен низкой плотности (ПЭНП)

- линейный полиэтилен низкой плотности (ЛПНП).

Полиэтилен низкой плотности (LDPE)

Свойства: без вкуса, без запаха, нетоксичный, без блеска, молочно-белые восковые гранулы, плотность около 0,920 г/см3, температура плавления 130°C – 145°C.

Нерастворим в воде, слегка растворим в углеводородах и т.д. Он устойчив к большинству кислот и щелочей, мало поглощает воду, остается мягким при низких температурах и обладает высокой электроизоляцией.

Применение: Он может быть обработан методом литья под давлением, экструзии, выдувного формования и т.д. В основном используется в качестве сельскохозяйственной пленки, промышленной упаковочной пленки, фармацевтической и пищевой упаковочной пленки, механических деталей, товаров повседневного спроса, строительных материалов, изоляции проводов и кабелей, покрытий, синтетической бумаги и т.д.

Линейный полиэтилен низкой плотности (LLDPE)

Свойства: Свойства LLDPE и LDPE различаются из-за их совершенно разных молекулярных структур. По сравнению с LDPE, LLDPE обладает превосходной устойчивостью к растрескиванию под воздействием окружающей среды и электроизоляцией, более высокой термостойкостью, устойчивостью к ударам и проколам и т.д.

Применение: С помощью литья под давлением, экструзии, выдувного формования и других методов формования производятся пленки, бытовые изделия, трубы, провода и кабели.

Полиэтилен высокой плотности (HDPE)

Свойства: натуральный цвет, цилиндрические или плоские круглые гранулы, яркие и чистые, размер частиц должен быть от 2 мм до 5 мм в любом направлении, без механических примесей, с термопластичностью. Порошок представляет собой белый порошок, с незначительным желтым цветом, допустимым для квалифицированных продуктов. Он нерастворим в общих растворителях при комнатной температуре, но может набухать в алифатических углеводородах, ароматических углеводородах и галогенированных углеводородах при длительном контакте с ними, и слегка растворим в толуоле и уксусной кислоте при температуре 70°C и выше. Окисление происходит при нагревании на воздухе и под воздействием солнечного света. Устойчив к большинству кислот и щелочей. Низкое водопоглощение, остается гибким при низких температурах и обладает высокими электроизоляционными свойствами.

Применение: Литье под давлением, выдувное формование, экструзия, ротационное формование и другие методы формования используются для производства пленочных изделий, полых контейнеров различных размеров для повседневного использования и промышленности, труб, каландрированных и лигатурных лент для упаковки, канатов и тросов, рыболовных сетей и тканых волокон, проводов и кабелей и т.д. [1]

Согласно ТУ 2211-145-05766801-2008:

Полиэтилен и сополимеры этилена (далее по тексту полиэтилен) предназначены для изготовления труб, фитингов, листов, рукавной пленки, плоскощелевой пленки, волокна, нетканых материалов, мононити, пленочной нити, упаковочных материалов, изделий технического, бытового, медицинского назначения, изделий предназначенных для контакта с пищевыми продуктами, игрушек.

В зависимости от свойств и назначения полиэтилен делится на следующие виды:

- по плотности: на линейный полиэтилен низкой плотности (ЛПЭНП), полиэтилен средней плотности (ПЭСП) и полиэтилен высокой плотности (ПЭВП/ПЭНД);

- по составу: на гомополимеры этилена и сополимеры этилена с бутеном-1 и гексеном-1 в различных комбинациях;

- по структуре: на бимодальные и мономодальные сорта (с широким, средним и узким молекулярно-массовым распределением).

Полиэтилен низкого давления ГОСТ 16338-85: Плотность от 0,921 – 0,97 т/куб.м.

Полиэтилен высокого давления ГОСТ 16337-77: Плотность от 0,923 – 0,924 т/куб.м.

Обработка полиэтилена

Все варианты полиэтиленовых материалов могут использоваться в основных методах производства пластмасс, таких как литье под давлением , экструзия , выдувное формование.

Полиэтилен не очень совместим с 3D-печатью по разным причинам.

Переработка полиэтилена и ее влияние на окружающую среду

Полиэтилен не является токсичным материалом (по крайней мере, в твердой форме). Однако он может быть опасен при вдыхании в виде пара или при контакте с вашими глазами или кожей.

Оба варианта материалов по своей природе не поддаются биологическому разложению и вносят значительный вклад в мировые пластиковые отходы.

HDPE и XLPE считаются безопасными для потребления человеком и часто используются для хранения питьевой воды.

Будущее полиэтилена.

Мировой рынок полиэтилена в будущем достигнет огромного размера рынка в 183 млрд долларов США, показав среднегодовой темп роста 5,82% с 2018 по 2025 год.

Динамика рынка должна быть значительно изменена из-за пандемии COVID-19, которая нанесла огромный ущерб мировой экономике, особенно мировому производству.

Ожидается, что самый крупный сегмент потребительского полиэтилена в упаковочной промышленности останется крупнейшим до прогнозируемого периода. Второй по величине сегмент конечных пользователей – это строительная отрасль. Его все чаще используют для производства строительных материалов, таких как полы, кровли, строительные материалы для покрытия, столешницы, герметичные помещения. Спрос на эту продукцию позволит сохранить потребление полиэтилена в строительном секторе на здоровом уровне в будущем.

В то же время ожидается, что промышленность потребительских товаров также значительно вырастет в использовании полиэтилена в течение прогнозируемого периода в связи с увеличением спроса на спортивные товары, модную одежду, посуду, коробки для дома и игрушки.

Полиамид

Полиамид, широко известный как нейлон, является общим термином для термопластичных смол, содержащих повторяющиеся амидные группы – [NHCO]- в основной цепи молекулы, включая алифатические ПА, алифатико-ароматические ПА и ароматические ПА.

Полиамид содержит много повторяющихся амидных групп в главной цепи. Известен как полиамид, когда используется в качестве пластика. Когда используется в качестве синтетического волокна – называется нейлон.

Полиамиды могут быть получены из диаминов и дибазовых кислот или могут быть синтезированы из ω-аминокислот или циклических лактамов. В зависимости от количества атомов углерода, содержащихся в диамине и дибазовой кислоте или аминокислоте, можно получить множество различных полиамидов. Существуют десятки разновидностей полиамидов, из которых наиболее широко используются полиамид-6, полиамид-66 и полиамид-610.

ПА имеет хорошие общие характеристики: теплостойкость, износостойкость, химическую стойкость и самосмазывание, а также низкий коэффициент трения, определенную степень огнестойкости, простоту обработки, подходит для наполнения стекловолокном и другими наполнителями для усиления модификации, улучшения характеристик и расширения области применения.

Полиамид в основном используется в синтетических волокнах. Его самое выдающееся преимущество – устойчивость к истиранию выше, чем у всех других волокон: в 10 раз выше, чем у хлопка, и в 20 раз выше, чем у шерсти.

Небольшое добавление некоторых полиамидных волокон в смешанные ткани может значительно повысить их устойчивость к истиранию.

Прочность полиамидных волокон в 1-2 раза выше, чем у хлопка, в 4-5 раз выше, чем у шерсти, и в 3 раза выше, чем у вискозных волокон.

Однако тепло- и светостойкость полиамидных волокон низкая, и они не так хорошо держат форму, делая одежду не такой прочной, как полиэстер.

Полиамид широко используется и является хорошим материалом для замены стали, железа, меди и других металлов. Является важным инженерным пластиком. Литой нейлон широко используется для замены износостойких деталей машин и оборудования, заменяя медь и сплавы для износостойких деталей оборудования. Подходит для изготовления износостойких деталей, деталей конструкции трансмиссии, бытовых электрических деталей, деталей автомобильного производства, механических деталей для предотвращения образования нитей, деталей химического оборудования, химического оборудования.

Благодаря своей нетоксичности, легкому весу, отличной механической прочности, износостойкости и хорошей коррозионной стойкости, полиамид широко используется для замены меди и других металлов при производстве подшипников, шестерен, створок насосов и других деталей в механической, химической, приборостроительной и автомобильной промышленности.

Полиамид можно смешивать и прядильным способом изготавливать различные медицинские и трикотажные изделия. Нейлоновые нити в основном используются в трикотажной и шелковой промышленности, например, для вязания монофиламентных носков, эластичных шелковых носков и других видов износостойких нейлоновых носков, москитных сеток, нейлоновых кружев, эластичной нейлоновой верхней одежды, различных нейлоновых шелков или изделий из переплетенного шелка.

Воздействие ПА 6 на окружающую среду

Во время производства PA6 добавляется ряд канцерогенных химикатов, таких как газообразный цианистый водород и бензол. В процессе производства образуется закись азота, парниковый газ, в 296 раз более мощный, чем углекислый газ, для глобального потепления.

Сточные воды, образующиеся во время производства, могут содержать непрореагировавший мономер капролактам, который, как было доказано, влияет на развитие, рост и смертность ракообразных, рыб, земноводных, насекомых, других организмов и моллюсков. Следовательно, важно удалить это из потоков отходов. Опасность хранения PA 6 на свалках заключается в том, что он легко воспламеняется, что приводит к образованию опасного дыма, содержащего закись азота, цианистый водород и диоксины. Очень важно, чтобы процесс рециркуляции очищал сточные воды, улавливал все выбросы и возвращал использованную энергию.

Процесс переработки

Переработка полиамида 6 очень важна, особенно потому, что его присутствие на свалках очень опасно и может привести к огромным пожарам, содержащим опасные газы. Основное применение полиамида 6 – это ковры, и процесс переработки для этого был первоначально разработан DuPont в 1944 году, хотя переработка грязного ковра все еще является проблемой. Статистика показывает, что из каждых 10 т отходов ковра образуется 0,8 т PA 6 и 1 т PA 66.

ГОСТ 10589-2016: плотность 1,09-1,11 т/ куб.м.

ТУ 2224-001-78534599-2006:

Поливинилхлорид

Выпускают:

- Вспененный ПВХ

- Жесткий ПВХ

- Прозрачный ПВХ

- Кровельный ПВХ

- Профилированный (кровельный) ПВХ

ГОСТ 14332-78: плотность 0,4-0,55 т/куб.м.

Поливинилхлорид – это полимерный материал, в котором атом хлора заменяет атом водорода в полиэтилене и представляет собой аморфный полимер, содержащий небольшое количество кристаллической структуры. Структура этого материала такова: -(CH2-CHCl)n-.

В зависимости от сферы применения ПВХ можно разделить на:

- ПВХ-смолы общего назначения,

- ПВХ-смолы высокой полимеризации,

- сшитые ПВХ-смолы.

ПВХ-смолы общего назначения образуются при полимеризации винилхлоридного мономера в присутствии инициатора.

ПВХ-смолы высокой полимеризации образуются при добавлении агентов роста цепи к полимеризационной системе винилхлоридного мономера.

Сшитые ПВХ-смолы образуются при добавлении сшивающих агентов, содержащих диены и полиены, к полимеризационной системе винилхлоридного мономера.

Смола ПВХ – это полярный, некристаллический полимер с плотностью 1,38 г/см3 и температурой стеклования 87°C. Поэтому она термически нестабильна и нелегко перерабатывается. Его нельзя использовать напрямую, перед применением он должен быть модифицирован и смешан с соответствующими добавками и наполнителями. Это определяет характеристики и требования, предъявляемые к подготовленному ПВХ материалу, благодаря различным типам и фракциям добавляемых соответствующих добавок и наполнителей. То, что мы обычно называем составами из ПВХ, строго говоря, является составами, модифицированными ПВХ, а ПВХ можно использовать только в том случае, если он был модифицирован. Эту категорию часто относят к модифицированным полимерами материалам. Модификация полимерных материалов в основном вращается вокруг исследований высоких эксплуатационных характеристик пластмасс общего назначения, превращения однокомпонентных материалов в многокомпонентные композиты (сплавы, смеси, композиты), функционализации получаемых материалов и оптимизации эксплуатационных характеристик и цены. Основными методами модификации являются химическая модификация, модификация наполнителями, модификация армированием, модификация смесями и модификация нанокомпозитами. Основной принцип модификации заключается в придании материалу той или иной функции или улучшении определенных свойств с помощью добавки.

Полистирол

ГОСТ 20282-86*: плотность 1050-1080 кг/куб.м.

ТУ 2214-126-05766801-2003:

Полистирол производится двух видов: общего назначения (ПСОН) и ударопрочный (УППС).

Полистирол (ПС) – это пластик на нефтяной основе, изготовленный из мономера стирола (винилбензола). С тех пор, как он был впервые коммерчески произведен в 1930 году, он использовался в различных промышленных, упаковочных и строительных целях. В 2012 году во всем мире было произведено примерно 32,7 миллиона тонн стирола, и теперь полистирол является повсеместным предметом домашнего обихода во всем мире. В 1986 году Агентство по охране окружающей среды США (EPA) объявило, что процесс производства полистирола является пятым по величине источником опасных отходов. Было установлено, что стирол оказывает неблагоприятное воздействие на здоровье человека, и в 2014 году он был внесен в список возможных канцерогенов. Тем не менее, несмотря на растущее количество свидетельств и обеспокоенность общественности относительно токсичности стирола, продукт полимеризации стирола, PS, не считается опасным.